在當今競爭激烈的商業環境中,企業若想持續保持競爭優勢,僅僅優化生產環節已遠遠不夠。精益生產的理念自上世紀豐田生產方式誕生以來,已深刻改變了全球制造業的面貌。真正的突破在于將這一理念從生產車間擴展至整個組織,從而構建一個全面高效、價值驅動的“精益企業”。本指南將系統性地闡述如何實現從精益生產到精益企業的跨越,為企業管理優化提供完整路線圖。

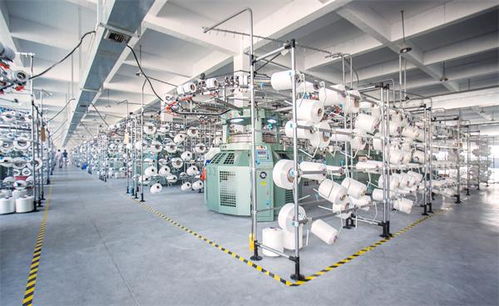

一、精益生產的核心:消除浪費,創造價值

精益生產的基石是識別并消除生產流程中的七種浪費:過度生產、等待、不必要的運輸、過度加工、多余庫存、不必要的動作以及缺陷。通過工具如5S現場管理、看板系統、價值流圖分析和持續改進(Kaizen),企業能夠顯著提升生產效率、降低成本并提高質量。這一階段的關鍵在于培養員工的改善意識,建立以客戶價值為導向的流程思維。

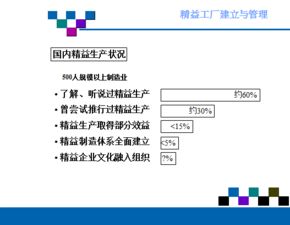

二、超越生產:將精益思維擴展到全企業

當企業僅在生產部門實施精益時,其收益往往受限。精益企業則將精益原則應用于研發、銷售、人力資源、財務等所有職能部門,實現端到端的價值流優化。這要求企業:

- 領導層承諾與文化建設:高層管理者必須率先擁抱精益哲學,推動以客戶為中心、尊重員工和持續改進的文化變革。

- 跨部門協同:打破部門壁壘,通過價值流映射識別全流程中的浪費,確保信息、物料和資金流暢無阻。

- 員工賦能:鼓勵一線員工參與問題解決,建立反饋機制,使改善成為每個人的職責。

三、精益企業的關鍵實踐

- 戰略部署(Hoshin Kanri):將企業戰略轉化為可執行的年度目標,并層層分解至各部門,確保全員對齊,聚焦關鍵改進領域。

- 日常管理流程:建立可視化的績效管理系統,通過每日站會、績效看板等工具,實時監控流程健康度,快速應對偏差。

- 標準化與創新平衡:在核心流程標準化的保留靈活性以鼓勵創新,適應市場變化。

- 供應商與客戶整合:將精益延伸至供應鏈上下游,與合作伙伴協同減少浪費,提升整體價值鏈效率。

四、企業管理咨詢的角色:催化精益轉型

專業的企業管理咨詢機構在此過程中扮演著催化劑和向導的角色。咨詢顧問通過:

- 診斷與評估:利用成熟度模型評估企業當前的精益水平,識別關鍵差距。

- 定制化路線圖設計:結合行業特性和企業規模,制定分階段的轉型計劃。

- 能力建設與培訓:通過工作坊、教練輔導等方式,培養內部精益專家,確保知識轉移。

- 變革管理支持:協助管理變革阻力,調整組織結構與激勵機制,保障轉型可持續性。

五、持續演進:邁向精益數字化企業

隨著技術發展,精益企業正與數字化工具(如物聯網、大數據分析、人工智能)融合,形成“精益數字化”。這使企業能夠實時收集數據、預測問題并自動化決策,進一步提升效率與敏捷性。例如,通過數字化看板實現供應鏈透明,或利用AI優化排產計劃。

###

從精益生產到精益企業,是一場涉及理念、流程和文化的深刻變革。它要求企業超越局部優化,擁抱系統思維,將追求卓越變為組織基因。通過循序漸進的實施,并借助專業咨詢的支持,企業能夠構建一個以價值為核心、響應迅速、持續進化的生命體,從而在不確定的時代穩健前行。管理優化永無止境,而精益企業正是這一旅程的燈塔。